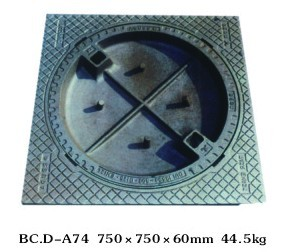

Introdución ao produto da tapa de arqueta de fundición de fundición

Como fundición creada en 2001, levamos máis de vinte anos fabricando tapas de arquetas de fundición.

O proceso de fabricación de tapas de arqueta de fundición consta de cinco pasos: elaboración de patróns, preparación do molde, fusión/vertido, arrefriamento e acabado.

1. Elaboración de patróns

Os patróns de pozos están mecanizados en aluminio. Os modelos de aluminio úsanse para grandes tiradas de produción debido á súa maior durabilidade. Os patróns están deseñados para ser lixeiramente máis grandes que as tapas de arquetas de fundición acabadas para permitir o encollemento a medida que as pezas se arrefrían.

2. Preparación do molde

Os moldes de area créanse colocando as dúas metades do modelo de pozo en caixas chamadas frascos para que os modelos formen a base da caixa.

3. Derretir/verter

Os fornos de cúpula, arco eléctrico, indución e crisol úsanse habitualmente para fundir a chatarra de aceiro que a maioría das fundicións usan para producir ferro fundido. A fabricación dunha tapa de pozo de fundición utiliza un molde de area.

O aceiro de merda colócase no forno e fúndese a uns 2.700 °F (1.500 °C).

4. Refrixeración

O metal tarda aproximadamente unha hora e media en arrefriarse o suficiente para poder retirarse do molde. O arrefriamento completo leva aproximadamente un día.

5. Acabado

Aínda que o acabado pode ser unha gran parte do proceso de fundición para fundicións complexas, as tapas de pozos de fundición non requiren moito acabado. Na súa maior parte, todo o que se precisa é eliminar os corredores, as portas e os montantes (as canles nas que se vertiu o ferro fundido convértense en pequenas estalagmitas nas tapas de pozo de rexistro acabadas), lijar a superficie e, a continuación, mecanizar as superficies de rodamentos para asegurarse de que a tapa quedará plana no seu marco.